신기술 동향

진공 공정 페로브스카이트 및 탠덤 태양전지

서울대학교 첨단융합학부 및 에너지시스템공학부 이진욱 교수

금속 할라이드 페로브스카이트 기반 태양전지 기술

기후 위기 대응과 데이터센터 급증으로 에너지 수요가 높아지는 가운데, 고효율·저비용의 차세대 태양전지 개발은 국가 에너지 안보와 산업 경쟁력 확보의 핵심 전략으로 자리 잡고 있다. 이러한 변화 속에서 페로브스카이트 태양전지와 페로브스카이트/실리콘 탠덤 기술이 태양광 에너지 시장의 '게임 체인저'로 주목받고 있다.

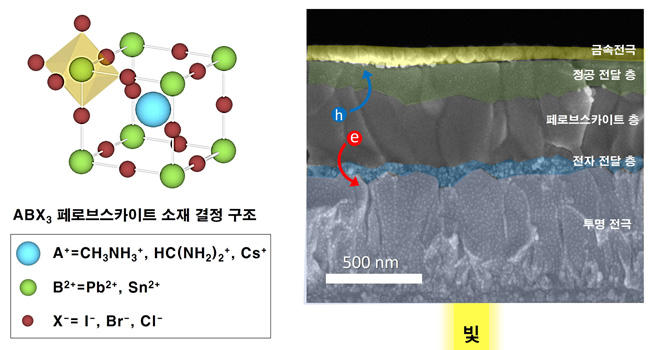

페로브스카이트 태양전지는 금속 할라이드 페로브스카이트 소재를 활용하는 태양전지 기술로(그림1), 소재의 뛰어난 광흡수 특성과 전하 수송 특성을 바탕으로 최근 단일 접합 효율 27%대가 보고되며 기존 상용 실리콘 태양전지와 유사한 수준의 효율에 도달했다. 특히 기존 실리콘 태양전지 위에 페로브스카이트 태양전지를 적층하는 탠덤 구조는 34% 이상 고효율을 달성하며, 단일 접합 태양전지의 열역학적 한계를 넘어서는 유력한 차세대 기술로 평가된다. 이에 따라 중국, 유럽, 일본, 미국 등 주요국에서는 페로브스카이트 및 탠덤 태양전지 상용화를 위한 학계와 산업계의 기술 개발이 본격화되고 있다. 국제 International Technology Roadmap for Photovoltaic (ITRPV) 로드맵에 따르면 2027년경을 기점으로 페로브스카이트 기반 탠덤 태양전지의 본격적 양산이 시작될 것으로 전망하고 있다.

용액 공정의 한계와 진공 공정의 부상

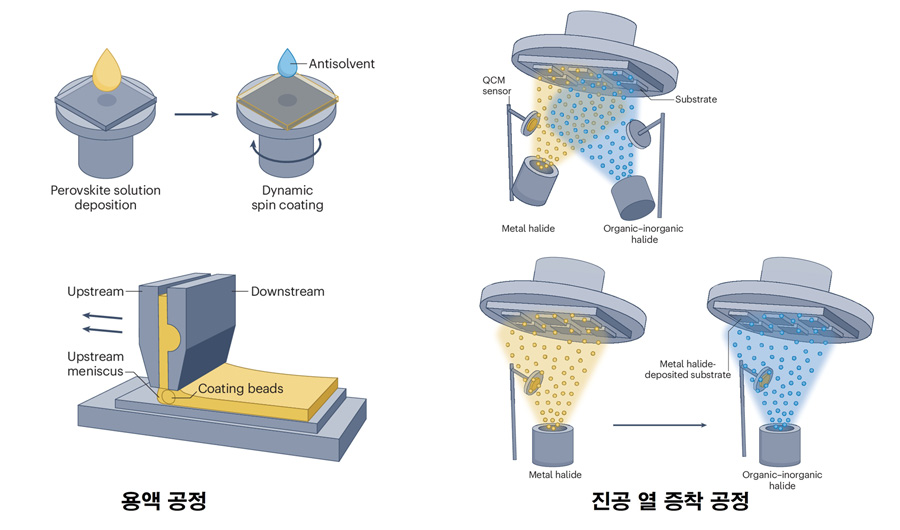

페로브스카이트 태양전지의 주요 구성층 형성을 위해 현재 주로 사용되는 공정은 용액 공정이다. 연구실 단위에서의 수 ㎠ 크기의 소면적 소자는 주로 스핀 코팅 공정을 통해 제작되며, 수십 ㎠에서 수 ㎡ 크기 대면적 모듈은 주로 슬롯다이 공정을 통해 형성된다(그림2). 그러나 이러한 용액 공정은 박막의 대면적 균일도 확보가 어렵고 주변 환경의 습도, 온도 변화에 영향을 많이 받아 공정 재현성이 떨어지는 문제점이 있다. 또한 사용되는 용매가 유독하고, 최종 소자 내에 용매가 잔류할 경우 소자의 안정성을 저하시키는 문제가 있어, 대면적 페로브스카이트 태양전지 양산 적용에 어려운 문제점이 있다.

이러한 제약을 극복하기 위한 대안으로 최근 진공 열 증착(vacuum thermal evaporation) 기반의 건식 공정이 부상하고 있다. 열에 의해 기화된 전구체를 기판에 증착하여 박막을 형성하는 공정으로(그림2), 진공 환경에서 진행되어 대기 습도나 용매 영향에서 자유로워 재현성이 높고, 박막의 대면적화 및 두께, 조성 제어가 용이한 것이 가장 큰 장점이다. OLED 산업에서 이미 대면적 증착의 양산성이 검증된 만큼, 페로브스카이트 대면적 모듈 제조에도 높은 호환성을 기대할 수 있다.

| 구분 | 용액 공정 | 진공 열 증착 공정 |

|---|---|---|

| 대면적화 | 균일성 확보 어려움 (pinhole 생성, edge 효과 등) | 균일성 확보 용이함 |

| 증착속도 | 매우 빠름 | 상대적으로 느림 |

| 공정 재현성 | 주변 환경에 민감 (습도, 온도, 잔류 용매 등에 영향) | 우수함 (고진공 환경에서 진행) |

| 소재 | 재료활용 효율 높음 유독성 용매 사용 | 재료 활용 효율이 낮음 용매가 없는 건식 공정 |

| 장비 | 비교적 간단하고 가격이 낮음 | 비교적 복합하고 가격이 높음 |

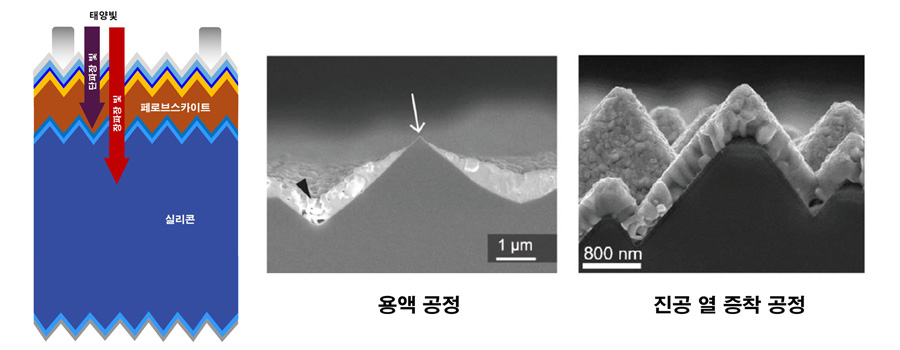

진공 공정의 또 다른 강점은 페로브스카이트/실리콘 탠덤 태양전지 기술에서 더욱 두드러진다. 실리콘 태양전지는 수 마이크로미터 수준의 미세한 텍스처 구조를 가지는데, 용액 공정을 활용하여서는 이 표면 위에 수백 나노미터 두께 수준의 균일한 페로브스카이트 박막을 형성하기 어렵다. 반면 진공 증착 기술은 미세한 텍스처 구조 표면을 따라서 균일한 페로브스카이트 박막을 코팅할 수 있어 고효율 페로브스카이트/실리콘 탠덤 태양전지 제조 공정이 유리하다(그림3).

진공 공정 기반 페로브스카이트 태양전지 구현을 위한 연구 동향

하지만 진공 공정 페로브스카이트 태양전지 구현을 위해 해결해야 할 이슈들이 여전히 많이 남아 있다. 고성능 페로브스카이트 박막 형성을 위해 사용되는 유기 할라이드 전구체의 높은 휘발성과 낮은 열 안정성 문제로 정확한 조성 제어가 까다롭고, 증착 과정에서의 결정 성장 메커니즘에 대한 이론적 모델이 아직 충분히 정립되지 않았다. 기존 용액 공정에서 개발된 결정 성장 및 결함 제어 소재와 공정이 진공 공정에 그대로 적용되기 어려운 문제점도 있다. 또한 페로브스카이트 전구체의 특징적인 물성으로 (높은 휘발성, 부식성, 낮은 열 안정성 등) 인해 안정적인 진공 열 증착을 구현하기 위한 페로브스카이트 전용 장비 개발도 병행되어야 한다.

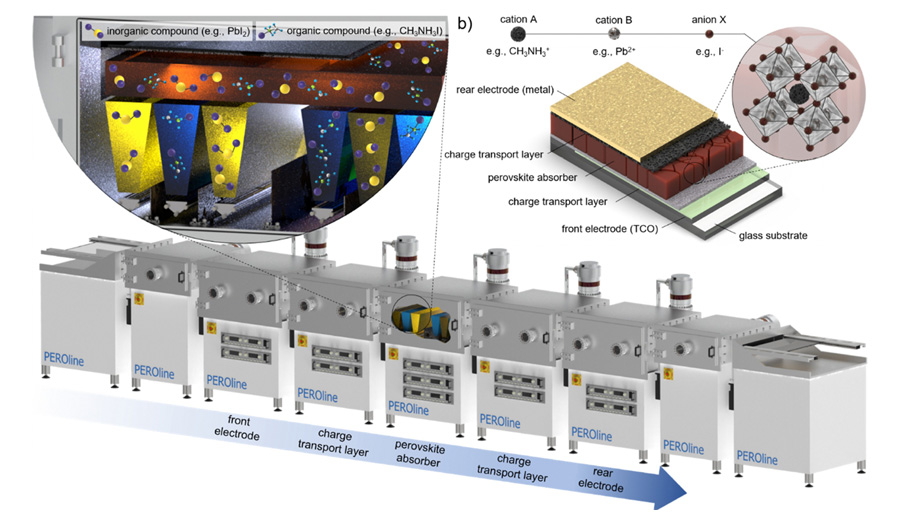

용액 공정 대비 진공 공정은 상대적으로 공정 비용이 상승될 수 있어, 최종적인 양산화를 고려했을 때 가격 경쟁력 확보를 위한 공정, 장비의 가격과 수율도 고려되어야 한다. 최근 분석에 따르면 선형 소스를 활용하여 in-line 증착 시스템에서 충분히 빠른 증착 속도를 구현할 경우 용액 공정 대비 경쟁력 있는 생산 단가 구현이 가능하다고 분석되었다(그림4). 이 경우 성공적으로 상용화된 CdTe 기반 태양전지와 유사한 비즈니스 모델이 될 수 있을 것이다.

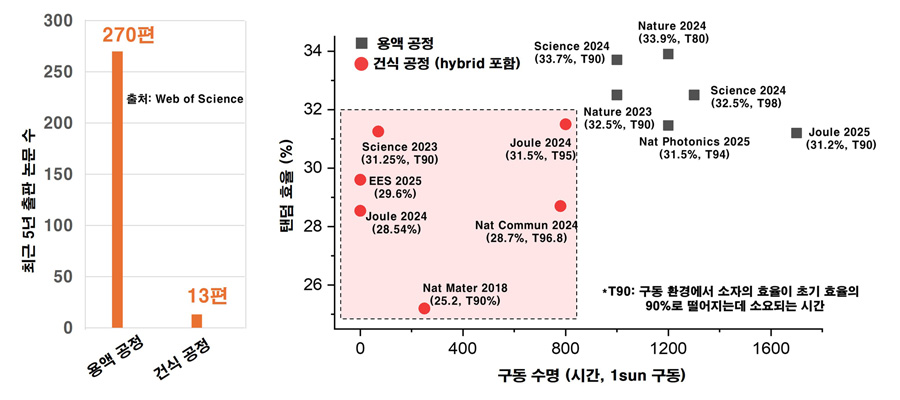

이러한 진공 공정의 어려움으로 인해 관련 연구가 용액 공정 기반 연구에 비해 상대적으로 미진한 상황이다. 진공 공정을 활용하여 보고된 페로브스카이트/실리콘 탠덤 태양전지의 효율과 수명은 용액 공정을 통해 개발된 탠덤 태양전지 대비 떨어지는 실정이다(그림5). 진공 공정 기반 페로브스카이트 단일 접합 태양전지 또한 그 효율이 23% 수준이며, 안정성 또한 용액 공정 소자 대비 크게 떨어진다.

서울대학교 반도체 및 에너지소자 연구실은 ㈜선익시스템과 공동 연구를 통해 진공 공정 기반 페로브스카이트 태양전지 및 페로브스카이트/실리콘 탠덤 태양전지를 개발하고 있다 (그림 6). 서울대학교 연구팀은 다년간 페로브스카이트 소재/소자 분야 연구를 선도해왔다. 진공 열 증착기 개발 및 양산 분야 세계 최고 기술력을 지닌 ㈜선익시스템과의 공동 연구를 통해 페로브스카이트 전용 진공 열 증착 장비를 개발하고 있으며, 이를 활용하여 양산 가능한 고성능 진공 공정 기반 페로브스카이트 단일 접합 및 탠덤 태양전지 기술 확보에 성과를 보이고 있다.

맺음말

진공 공정 기반 페로브스카이트와 실리콘 탠덤 태양전지는 고효율·고신뢰성·친환경 양산 공정을 기반으로 기존 실리콘 중심의 태양전지 시장 구조를 재편할 잠재력을 갖고 있다. 한국은 이미 페로브스카이트 기술 개발 초기 단계부터 세계 최고 수준의 연구 역량을 축적해왔으며, OLED 산업에 기반한 진공 열 증착 기술 분야에서도 세계적인 기술력을 보유하고 있다. 막대한 경제적 가치를 지닌 차세대 태양전지 산업의 주도권 향방을 좌우할 중요한 시기에 상용화 핵심 기술 개발을 위해 국내 학계 및 산업계의 노력이 필요하다.

그림 출처

- 그림1, 5, 6. 서울대학교

- 그림2. Nature Reviews Methods Primers, 2025, 5, 3

- 그림3. Adv. Mater. Tech., 2022, 2200928.

- 그림4. Energy Environ. Sci., 2024, 17, 1645-1663.