최용근

지오제니컨설턴트 전무

(공학박사, 서울대학교 자원공학과 87학번)

(공학박사, 서울대학교 자원공학과 87학번)

최용근

지오제니컨설턴트 전무

(공학박사, 서울대학교 자원공학과 87학번)

(공학박사, 서울대학교 자원공학과 87학번)

디지털 마인

2008년 칠레 안데스산맥의 3,000미터 고지에 위치한 Codelco의 구리 광산과 서호주 북쪽에 위치한 Rio Tinto의 철 광산에서는 사람이 탑승하지 않은 초대형 덤프트럭이 거대한 광산을 가로지르며 채굴된 광석을 운반하는데 성공했다. 무인화, 자동화된 디지털 마인(digital mine)이 시작된 것이다. 이 도전은 광산에서 무인 트럭을 시험 적용하는데 그치지 않은 완전한 상업적 운영의 성공이었다. 특히, Rio Tinto는 광산에서 약 1,500km 떨어진 퍼스(Perth)에 원격 운영센터를 설립하고, 이곳에서 광산의 무인, 자동화 시스템을 운영하는 방식을 택함으로써 최초로 무인, 원격 운영시스템을 갖춘 광산기업이 되었다.

(출처 https://www.komatsu.com.au)

(출처 Rio Tinto, Mine of the future)

먼 과거, 광산에서는 사람이나 동물에 의존해서 지표 근처에 묻힌 광물을 채굴했다. 산업화를 거치면서 내연

기관과 전기를 동력으로 사용하는 강철 장비들이 광산에 도입됨으로써 더 깊은 곳에서 더 많은 광물을 생산할 수 있었다. 1970년대 이후에는 소형 컴퓨터의 보급으로 광산의 여러 분야에 컴퓨터를 이용한 공정 제어와 생산관리 기법이 도입되었으며, 이로 인해 기계화를 기반으로 구축된 광산의 운영 체계는 보다 생산적이고 효율적인 시스템으로 바뀌기 시작했다. 21세기 들어 컴퓨터의 비약적인 발전과 통신기술의 결합으로 광산은 과거에는 상상하지 못한 많은 양의 정보를 생산하고 유통시키는 매개체가 되었다. 그러나 21세기의 기술적 진보에도 불구하고 전 세계 광산은 2000년 이후 15년간 3배에 가까운 비용 증가와 35% 이상의 생산성 하락을 경험하였다. 여기에 더해 국제 경제의 불확실성과 변동성, 숙련 기술자 부족, 고품위 광석의 고갈, 높아지는 환경 및 사회공헌 요구와 수준 높은 안전 관리의 필요성에 직면하면서 광산은 그동안 경험해 본 적 없는 복잡하고 다양한 문제에 직면하였다.

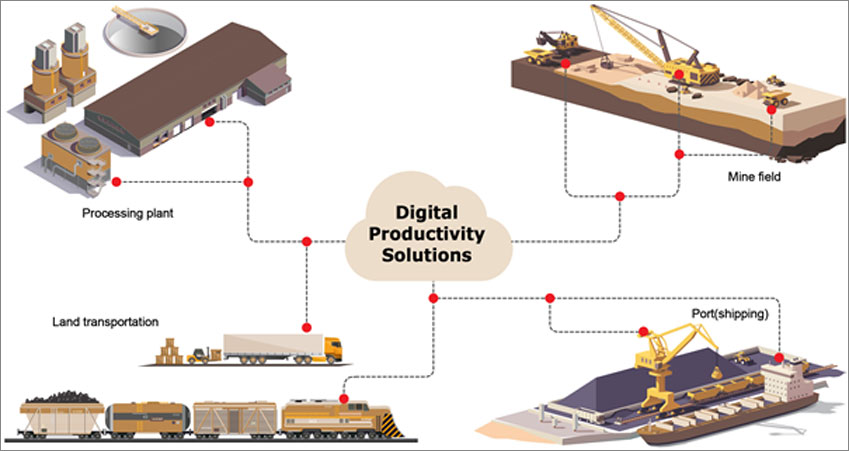

디지털 마인은 4차 산업혁명의 digital transformation이 광산에 적용된 것이며, 광산이 직면한 문제들을 해결할 수 있는 유일한 대안으로 여겨진다. 디지털 마인은 광산 내 모든 자산과 장비, 사람을 통신으로 연결하고 여기에서 얻어진 데이터를 활용하여 광산 운영을 최적화하는 시스템을 가리킨다. 따라서 디지털 마인에서는 센서, 통신네트워크, 데이터베이스가 가장 중요한 요소로 여겨지며, 그 적용 범위를 단순히 땅을 파내는 것에만 제한하지 않고 광산에서 생산된 제품을 처리하고, 운송하는 영역까지 확대시킨다.

디지털 마인은 4차 산업혁명의 digital transformation이 광산에 적용된 것이며, 광산이 직면한 문제들을 해결할 수 있는 유일한 대안으로 여겨진다. 디지털 마인은 광산 내 모든 자산과 장비, 사람을 통신으로 연결하고 여기에서 얻어진 데이터를 활용하여 광산 운영을 최적화하는 시스템을 가리킨다. 따라서 디지털 마인에서는 센서, 통신네트워크, 데이터베이스가 가장 중요한 요소로 여겨지며, 그 적용 범위를 단순히 땅을 파내는 것에만 제한하지 않고 광산에서 생산된 제품을 처리하고, 운송하는 영역까지 확대시킨다.

전 세계가 인공지능과 4차 산업을 이야기하고, 에너지 전환을 외치는 이 시간에도 우리 삶을 지탱하는 주변

사물의 대부분이 광산에서 채굴된 광물과 석유로부터 온 것들이다. 2019년 전 세계는 각종 전기/전자 제품에 약 26백만 톤의 구리(Cu)를 사용하였고, 전기자동차의 배터리 수요 증대로 사용량이 폭증하고 있는 니켈(Ni)을 약 2.3백만 톤을 소비하였다. 이만한 양의 금속을 광산에서 생산하려면 구리는 약 240억 톤 이상, 니켈은 약 8억 톤 이상의 땅을 파헤쳐야 한다. 이밖에 전 세계가 70억 톤 이상을 소비하는 석탄, 자동차와 선박을 만드는데 필수적으로 사용되는 철, 산업용으로 주로 소비되는 아연, 납, 알루미늄, 망간, 텅스텐, 배터리 소재로 필수적인 리튬, 수소자동차의 촉매로 사용되는 백금, 대표적인 귀금속인 금, 은 등의 소비를 충당하기 위해 파헤쳐야 하는 땅의 규모는 상상을 초월한다. 여기에 더해 대부분의 광물 소비량이 매년 늘어나고 있어

파헤쳐야 하는 땅의 규모도 빠르게 늘어나고 있는 상황이다. 이처럼 광산 사업은 대규모로 땅을 파내기 위한 거대 장비와 파낸 땅을 처리해야 하는 대형 시설에 많은 투자와 비용이 소비되는 대표적인 투자 사업이다.

예를 들면, 15년 생산할 수 있는 구리 광산 개발에는 최소 1조 원, 니켈 광산에는 4조 원 이상이 소요된다. 이러한 광산 사업의 특성으로 인해 제품의 가격이나 수요 변화에 따라 광산이 생산량을 조절하는 것은 쉽지 않다. 따라서 광산기업들은 운영의 최적화를 통해 가격 하락기의 어려움에 대비하고, 가격 상승기에 폭발적인 수익 증대를 꾀하는 정책을 취한다. 과거에는 reconciliation 기법을 통해 광산의 계획과 실적을 비교함으로써 광산 운영의 문제점을 파악하고 개선책을 도출하였다. 한편, 최근에는 디지털 마인을 구성하는 ICT 기반의 공정제어, 자동화, 무인화 기술, 디지털 트윈(digital twin)을 이용한 시뮬레이션과 예측 및 이로부터 만들어진 많은 양의 정보를 어떻게 처리하고, 의사 결정에 활용하는 지가 광산 운영의 성패를 결정하는 핵심이 되었다.

21세기 들어 혁신적으로 발전한 통신과 센서, 데이터 기술을 기반으로 광산에서의 digital transformation은 4차 산업혁명이라는 말이 나오기 훨씬 전에 이미 시작되었다. Rio tinto나 Codelco의 무인 트럭은 일반 도로를 주행하는 자동차의 무인화 기술보다 훨씬 앞서 있다. 형상이 복잡하고 시시각각 변하며, 수많은 중장비가 돌아다니는 광산을 무인이나 자동으로 운영하는 시스템은 여러 광산에서 쉽게 찾아볼 수 있는 보편적인 것이 되었다. 현재 디지털 마인은 광산의 생산 부문에 대한 관리를 넘어 제품의 고객, 재료와 자재의 공급체인으로 폭넓게 확대되고 있는 중이다. 디지털 마인의 변화는 앞으로 광산의 사업모델도 변화시킬 것으로 보인다. 이제 엔터프라이즈호의 선장을 James T. Kirk에서 Spock에게 넘길 때가 된 것이다.

21세기 들어 혁신적으로 발전한 통신과 센서, 데이터 기술을 기반으로 광산에서의 digital transformation은 4차 산업혁명이라는 말이 나오기 훨씬 전에 이미 시작되었다. Rio tinto나 Codelco의 무인 트럭은 일반 도로를 주행하는 자동차의 무인화 기술보다 훨씬 앞서 있다. 형상이 복잡하고 시시각각 변하며, 수많은 중장비가 돌아다니는 광산을 무인이나 자동으로 운영하는 시스템은 여러 광산에서 쉽게 찾아볼 수 있는 보편적인 것이 되었다. 현재 디지털 마인은 광산의 생산 부문에 대한 관리를 넘어 제품의 고객, 재료와 자재의 공급체인으로 폭넓게 확대되고 있는 중이다. 디지털 마인의 변화는 앞으로 광산의 사업모델도 변화시킬 것으로 보인다. 이제 엔터프라이즈호의 선장을 James T. Kirk에서 Spock에게 넘길 때가 된 것이다.

[참고자료]

• https://statista.com • https://www.komatsu.com.au • https://compassmag.3ds.com • https://im-mining.com • Rio Tinto, 2014, Mine of the Future A. L. Matysek and B. S. Fisher, 2016, Productivity and Innovation in the Mining Industry