최요순

부경대학교 에너지자원공학과 교수

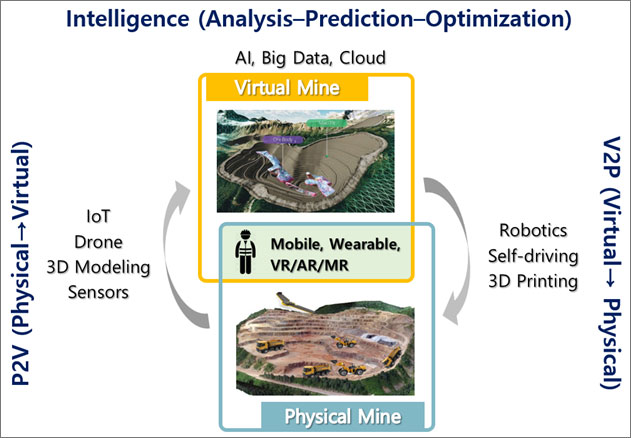

<그림 1> 스마트 마이닝 디지털 트윈 기술의 개념과 요소 기술 [1]

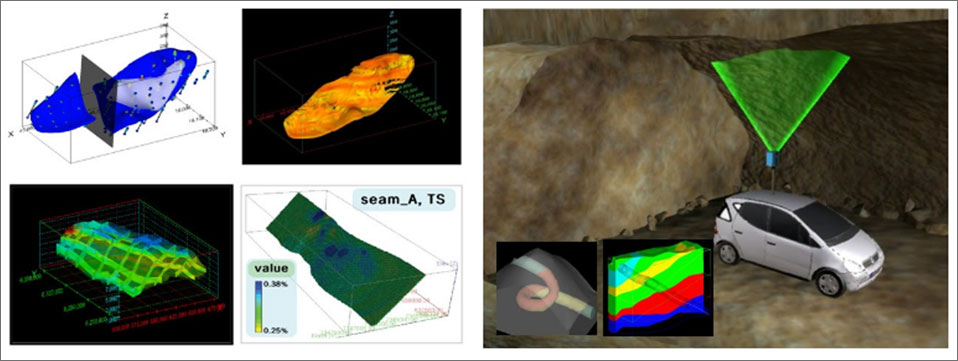

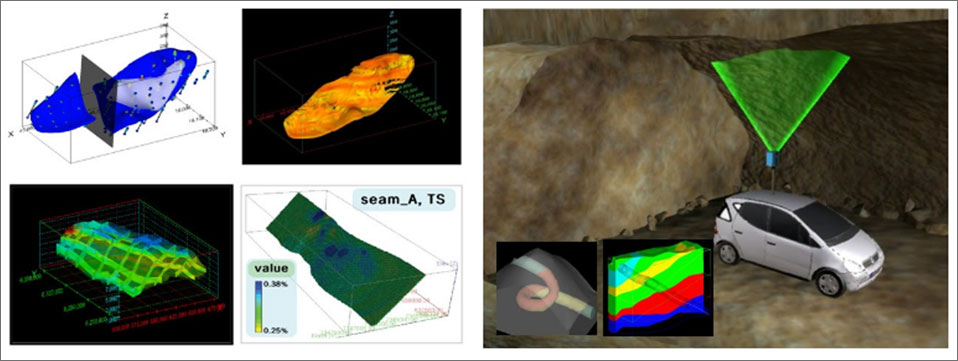

<그림 2> 3차원 지질/광체 모델링 기술과 지하 공간 형상화 기술을 이용한 스마트 마이닝 디지털 트윈 공간 데이터베이스 구축 [1]

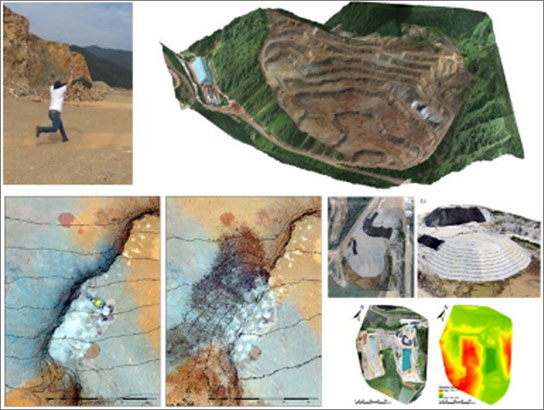

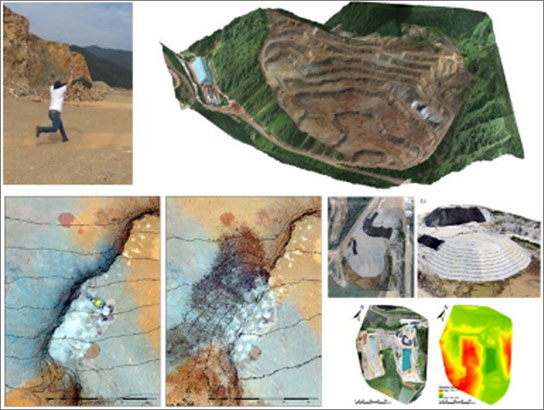

<그림 3> 무인 항공시스템을 이용한 스마트 마이닝 디지털 트윈 공간 데이터베이스 구축 [1]

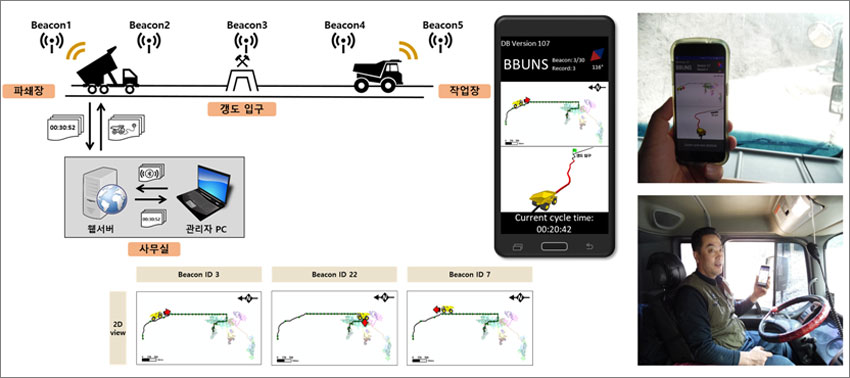

<그림 4> 스마트 마이닝 디지털 트윈 <Level 2>에 해당하는 ICT 기반 광산안전관리시스템의 예 [2]

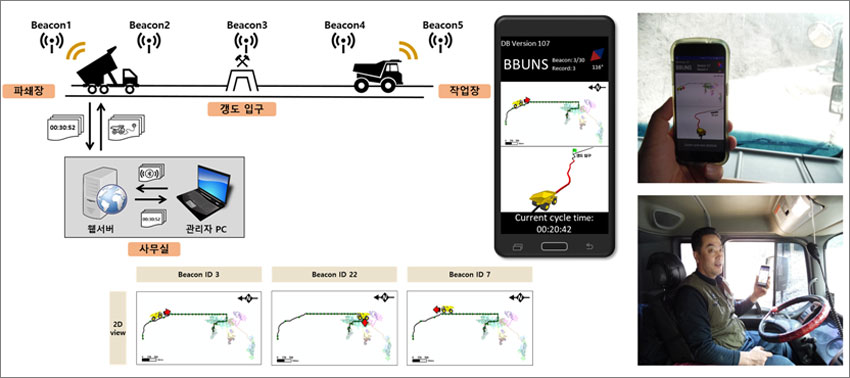

<그림 5> 저전력 블루투스 비콘과 스마트폰을 이용한 지하광산 내비게이션 및 생산관리시스템 개발사례 [3]

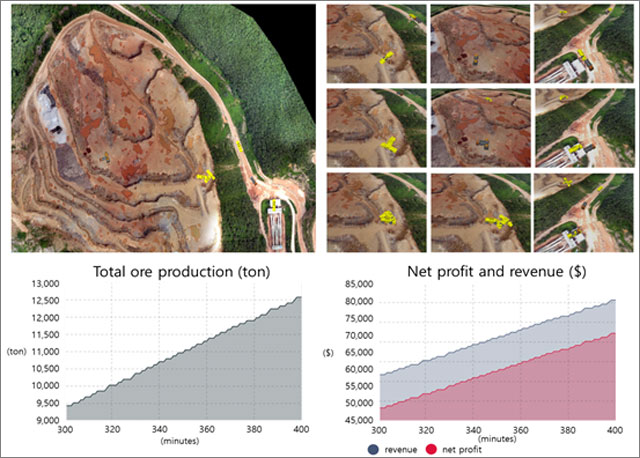

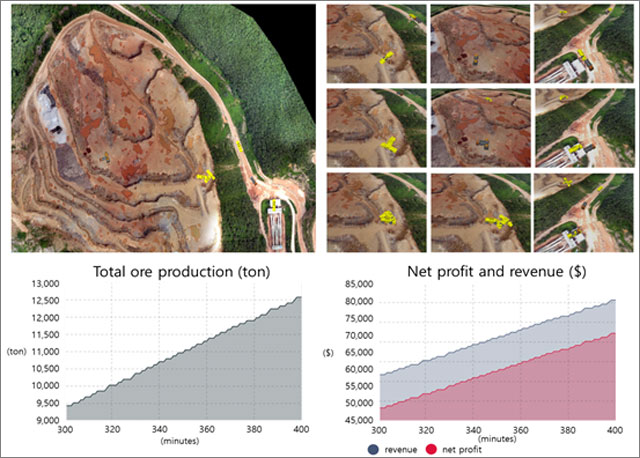

<그림 6> 스마트 마이닝 디지털 트윈을 이용한 광산 현장의 모델링 & 시뮬레이션 수행 사례 [4]

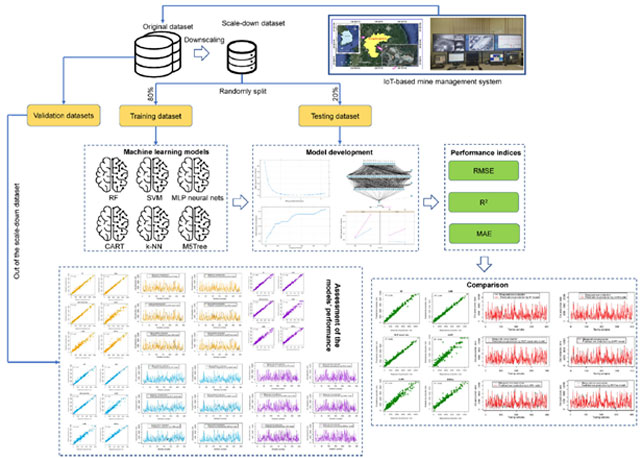

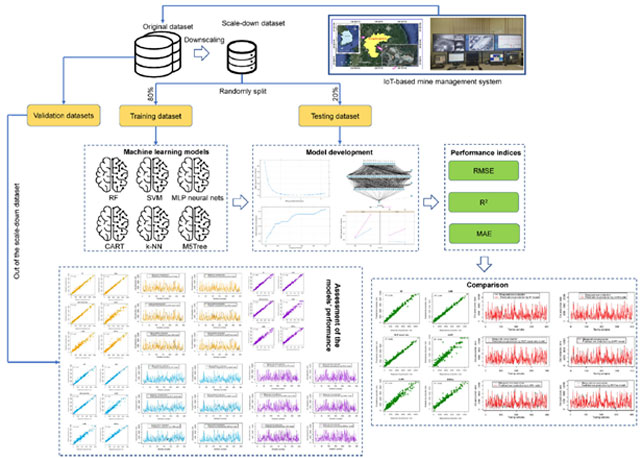

<그림 7> 데이터 사이언스 접근 방식을 통한 광산 현장의 주요 생산성 지표 값 예측 [5]

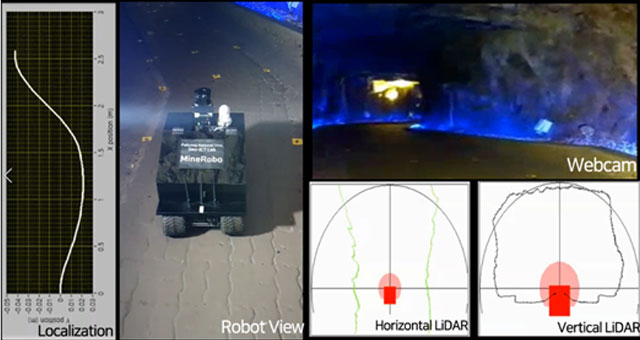

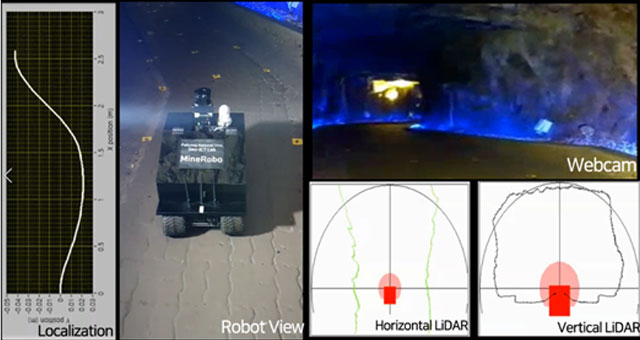

<그림 8> 지하 광산 갱도 맵핑을 위한 소형 자율 주행 로봇의 개발사례 [6]

<그림 9> 웨어러블 디바이스를 이용한 스마트 마이닝 디지털 트윈의 VR 및 AR 기술 적용 [7,8]

최요순

부경대학교 에너지자원공학과 교수

스마트 마이닝 디지털 트윈 기술

독일과 미국의 Industry 4.0에서 출발한 제조 혁신의 4차 산업혁명은 “모든 것이 연결된 지능 사회”라는 개념으로 발전되어 전 산업 분야로 확산되고 있다. 특히, 인공지능(Artificial Intelligence, AI), 사물인터넷(Internet of things, IoT), 클라우드 컴퓨팅, 빅데이터 분석, 스마트/웨어러블(wearable) 디바이스, 가상/증강/혼합현실(VR/AR/MR), 3D 프린팅, 드론, 자율 주행(self-driving), 로보틱스 등으로 대표되는 4차 산업 핵심기술들이 분야별 도메인 지식(Domain Knowledge)과 융합되면서, 산업 현장에서는 생산성, 안전성, 수익성 향상을 향한 혁신적인 변화가 나타나고 있다. 그리고 이러한 변화를 선도하는 중요한 기술 트렌드로 디지털 트윈(Digital Twin)이 주목받고 있다.

디지털 트윈은 현실 세계의 물리적 객체들(자산, 프로세스, 시스템 등)을 가상 세계에 디지털 복제(쌍둥이)하여 표현하는 기술이다. 디지털 트윈은 현실 세계와 가상 세계를 동기화하여 물리적 객체 요소들의 상태를 실시간으로 반영하면서, 현실에서 발생할 수 있는 상황을 예측하여 변화에 빠르게 대응할 수 있도록 한다. 시장조사기관인 가트너(Gartner)는 <4차 산업혁명 시대 10대 전략기술 트렌드>로 2018년에 이어 2019년에도 디지털 트윈을 선정했으며, 전 세계 디지털 트윈 시장규모가 2018년 약 12억 달러에서 2024년 약 84억 달러로 확대되어 연평균 37.8% 성장할 것으로 전망하였다.

현재 디지털 트윈은 제조업뿐만 아니라 전력, 항공, 교통, 도시, 의료, 농업 등 산업 전반에 걸쳐 광범위하게 활용되고 있다. 희유금속 등 4차 산업 첨단소재 원료물질 공급을 담당하고 있는 광업 분야는 디지털 트윈 기술의 도입 효과가 클 것이라 예상되는 산업 분야 중 하나이다. 광업 분야에서도 스마트 마이닝(smart mining)과 같은 혁신기술 개발을 통해 이미 산업 현장의 디지털 전환(digital transformation)을 시작했기 때문이다. 제조업 분야의 스마트 공장(smart factory)과 마찬가지로 광업 분야에서도 스마트 광산의 최적 운영을 위한 디지털 트윈 기술의 중요성이 더욱 커지고 있다.

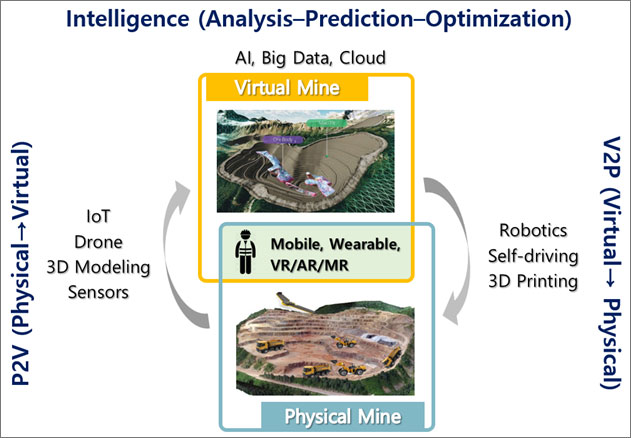

스마트 마이닝 디지털 트윈은 광산의 자산, 장비, 사람을 가상-물리 시스템으로 연결하여 자율구성, 진단, 최적화를 통해 광산 현장의 원가를 절감하고 생산성/안전성을 향상하는 기술이다. 높은 신뢰도를 가지는 스마트 마이닝 디지털 트윈을 구현하기 위해서는 그림 1과 같이 (1) IoT, 드론, 3D 모델링, 스마트 센서 등 물리→가상 연계(P2V)를 위한 기술과 (2) AI, 빅데이터 분석, 클라우드 컴퓨팅 등 분석―예측―최적화를 위한 기술(Intelligence), (3) 로보틱스, 자율 주행, 3D 프린팅 등 가상→물리 연계(P2V) 기술, 그리고 (4) 모바일, 웨어러블, VR/AR/MR 등 사람을 중심으로 한 물리―가상 연계 기술을 유기적으로 결합해야 한다.

디지털 트윈은 현실 세계의 물리적 객체들(자산, 프로세스, 시스템 등)을 가상 세계에 디지털 복제(쌍둥이)하여 표현하는 기술이다. 디지털 트윈은 현실 세계와 가상 세계를 동기화하여 물리적 객체 요소들의 상태를 실시간으로 반영하면서, 현실에서 발생할 수 있는 상황을 예측하여 변화에 빠르게 대응할 수 있도록 한다. 시장조사기관인 가트너(Gartner)는 <4차 산업혁명 시대 10대 전략기술 트렌드>로 2018년에 이어 2019년에도 디지털 트윈을 선정했으며, 전 세계 디지털 트윈 시장규모가 2018년 약 12억 달러에서 2024년 약 84억 달러로 확대되어 연평균 37.8% 성장할 것으로 전망하였다.

현재 디지털 트윈은 제조업뿐만 아니라 전력, 항공, 교통, 도시, 의료, 농업 등 산업 전반에 걸쳐 광범위하게 활용되고 있다. 희유금속 등 4차 산업 첨단소재 원료물질 공급을 담당하고 있는 광업 분야는 디지털 트윈 기술의 도입 효과가 클 것이라 예상되는 산업 분야 중 하나이다. 광업 분야에서도 스마트 마이닝(smart mining)과 같은 혁신기술 개발을 통해 이미 산업 현장의 디지털 전환(digital transformation)을 시작했기 때문이다. 제조업 분야의 스마트 공장(smart factory)과 마찬가지로 광업 분야에서도 스마트 광산의 최적 운영을 위한 디지털 트윈 기술의 중요성이 더욱 커지고 있다.

스마트 마이닝 디지털 트윈은 광산의 자산, 장비, 사람을 가상-물리 시스템으로 연결하여 자율구성, 진단, 최적화를 통해 광산 현장의 원가를 절감하고 생산성/안전성을 향상하는 기술이다. 높은 신뢰도를 가지는 스마트 마이닝 디지털 트윈을 구현하기 위해서는 그림 1과 같이 (1) IoT, 드론, 3D 모델링, 스마트 센서 등 물리→가상 연계(P2V)를 위한 기술과 (2) AI, 빅데이터 분석, 클라우드 컴퓨팅 등 분석―예측―최적화를 위한 기술(Intelligence), (3) 로보틱스, 자율 주행, 3D 프린팅 등 가상→물리 연계(P2V) 기술, 그리고 (4) 모바일, 웨어러블, VR/AR/MR 등 사람을 중심으로 한 물리―가상 연계 기술을 유기적으로 결합해야 한다.

스마트 마이닝 디지털 트윈의 구현 수준(Level)은 크게 세 단계로 구분할 수 있다. 광산 현장의 디지털 트윈 공간 데이터베이스를 구축하고, 속성 정보를 입력하여 가시화하거나, 속성 정보 변경을 통해 사전 시뮬레이션을 수행하는 수준을 <Level 1>이라고 한다. 광산 현장의 디지털 트윈 공간 데이터베이스 구축을 위해서는

3차원 지질/광체 모델링 기술과 지하 공간 형상화 기술이 사용된다(그림 2). 최근에는 드론과 같은 무인 항공시스템을 활용하여 광산 현장의 고해상도 디지털 트윈 데이터베이스를 구축하고 있다(그림 3).

스마트 마이닝 디지털 트윈의 <Level 2>는 IoT 센서 등을 이용해 데이터를 받아 현실 세계의 물리적 광산과 가상 세계의 광산 모델이 일대일 매칭이 되고, 실시간으로 모니터링되는 수준을 의미한다. 국내에서도 KT, LG유플러스 등 대기업과 빅파워솔루션 등 중소기업에서 그림 4와 같은 스마트 마이닝 디지털 트윈 <Level 2>에 해당하는 시스템을 개발하여 광산 현장에 보급하고 있다(KT 광산안전서비스—오미아코리아 서진광산, LG유플러스 광산모니터링시스템—삼표시멘트 삼척광산, 빅파워솔루션 광산안전관리시스템—쌍용양회 영월광산, 백광소재 영천광산, 한일시멘트 단양광산 등). 최근에는 근거리 통신기술을 사용하는 저전력 블루투스 비콘과 스마트 폰을 이용하여 영세한 규모의 광산 현장에서도 저렴한 비용으로 스마트 마이닝 디지털 트윈 <Level 2>를 구현할 수 있는 기술이 개발되고 있다(그림 5).

스마트 마이닝 디지털 트윈 <Level 3>는 물리적 광산에서 수집된 빅데이터를 이용하여 가상의 광산에서 분석/예측/시뮬레이션을 수행한 후, 그 결과를 바탕으로 현장 운영 방식을 최적화하여 물리적 광산의 실제 사물을 제어하는 영역까지 구현하게 되는 것을 의미한다. 최상위 단계인 <Level 3>를 구현하기 위해서는 모델링 & 시뮬레이션(M&S)의 역할이 매우 중요하다. 현실 세계에서 수집된 데이터를 이용하여 물리적 객체의

상태를 분석/진단하고, 시뮬레이션을 통해 어떤 조건으로 운영하는 것이 더 효율적인지 또는 어떤 상황에서 문제가 발생하게 되는지를 예측하여 객체의 성능을 최적화하는 데 M&S가 필수적이기 때문이다. 물리적 광산에서 수집된 빅데이터를 분석한 후 가상 광산을 대상으로 M&S를 수행하면 그림 6과 같이 시간에 따른 광산의 작업 상황과 생산성, 수익성과 관련된 주요 지표 값들을 예측할 수 있다. 이러한 예측 결과들은 최적의 광산 운영 방식을 결정하는데 중요한 자료로 사용된다.

최근에는 시스템 사이언스 접근 방식인 M&S 기법과 데이터 사이언스 접근 방식인 AI 기법을 접목하려는 시도가 이루어지고 있다. 물리적 이론이나 운영 규칙에 근거하는 M&S 기법은 모델 개발을 위해 대상 객체의 특성에 대한 상세한 정보와 지식을 확보할 수 있어야 하며, 개발된 모델의 신뢰도에 대한 검증이 필수적으로 요구된다. 데이터에 근거하는 머신러닝 등 AI 기법은 대상 객체에 대한 충분한 양의 데이터가 확보되어야 하며, 문제의 원인 규명을 위한 인과관계 분석이 어렵고 학습되지 않은 특별한 상황 또는 존재하지 않는 시스템에는 적용할 수 없다는 한계점이 있다. AI와 M&S의 융합을 통해 각각의 기법이 내포하는 한계점을 상호 보완하기 위한 연구가 활발히 수행되고 있다.

그림 7은 데이터 사이언스 접근 방식으로서 다양한 머신러닝 기법으로 물리적 광산에서 수집된 빅데이터를

학습한 후 광산 운영 방식에 따라 달라지는 주요 생산성 지표 값들을 예측하는 방법을 보여준다.

스마트 마이닝 디지털 트윈 <Level 3> 구현을 위해서는 가상 광산에서의 최적화 결과를 실제의 물리적 광산에 반영하기 위한 기술이 필요하다. 이를 위해 그림 8과 같이 최적화 결과에 따라 구동하는 자율 주행 로봇이

스마트 광산 현장의 탐사, 운반, 환경/안전관리 등을 수행하기 위해 활용될 수 있다. 또한, 그림 9와 같이 디지털 트윈의 최적 시뮬레이션 결과를 물리적 광산의 작업자에게 효과적으로 전달하기 위한 VR/AR/MR 기술과 웨어러블 디바이스가 활용될 수 있다.

우리나라의 경우, 희유금속 등 4차 산업 기반 기술 관련 원료물질의 수요 증가에 반하여 자원공급국에 의존도가 높아 전략자원의 가격변동에 따른 수급 불안정이 우려되고 있다. 따라서 국내자원 개발을 통해 원료 물질을 안정적으로 확보하는 것이 중요한 국가적 과제이다. 높은 생산 단가, 낮은 생산성 등과 같은 국내 광업의 한계성을 극복하여 4차 산업 원료물질을 안정적으로 확보하기 위해서는 스마트 마이닝 디지털 트윈과 같은 혁신적인 기술을 개발하여 현장에 보급할 필요가 있다. 이와 관련한 지속적인 연구가 수행되어야 할 것이다.

[참고자료]

| • | https://sites.google.com/view/geo-ict/reasearch-area |

| • | Baek, J.; Choi, Y. Deep Neural Network for Predicting Ore Production by Truck-Haulage Systems in Open-Pit Mines. Appl. Sci. 2020, 10, 1657. |

| • | Baek, J.; Choi, Y.; Lee, C.; Suh, J.; Lee, S. BBUNS: Bluetooth Beacon-Based Underground Navigation System to Support Mine Haulage Operations. Minerals 2017, 7, 228. |

| • | Jung, D.; Baek, J.; Choi, Y. Simulation and Real-time Visualization of Truck-Loader Haulage Systems in an Open Pit Mine using AnyLogic. Journal of the Korean Society of Mineral and Energy Resources Engineers. 2020. 45-57. |

| • | Choi, Y.; Nguyen, H.; Bui, XN. et al. Estimating Ore Production in Open-pit Mines Using Various Machine Learning Algorithms Based on a Truck-Haulage System and Support of Internet of Things. Nat Resour Res .2020. https://doi.org/10.1007/s11053-020-09766-5 |

| • | Kim, H.; Choi, Y. Comparison of Three Location Estimation Methods of an Autonomous Driving Robot for Underground Mines. Appl. Sci. 2020, 10, 4831. |

| • | Kim, H.; Choi, Y. Performance Comparison of User Interface Devices for Controlling Mining Software in Virtual Reality Environments. Appl. Sci. 2019, 9, 2584. |

| • | Baek, J.; Choi, Y. Smart Glasses-Based Personnel Proximity Warning System for Improving Pedestrian Safety in Construction and Mining Sites. Int. J. Environ. Res. Public Health 2020, 17, 1422. |